往复式压缩机撞击监测的好处

当涉及到往复式压缩机的维护和效率时,撞击监测至关重要。

当涉及到往复式压缩机的维护和效率时,撞击监测至关重要。

从气体输送到石化生产,往复式压缩机在各种工业过程中起着至关重要的作用。然而,往复机械的动态特性在维护、效率和可靠性方面提出了巨大的挑战。这就是撞击监测可以产生重大影响的地方。

撞击监测历史

撞击测量最初是作为保护往复式压缩机的可靠手段而开发的。撞击监测已被证明是在压缩机气缸开发的早期阶段检测机械松动的一种有效方法。机械状况,如杆螺母松动,螺栓松动,滑道间隙过大,销磨损和过程带液,通常在往复式压缩机(十字头)上使用撞击测量。

撞击通常用于安全停车,因为机械松动会迅速发展。

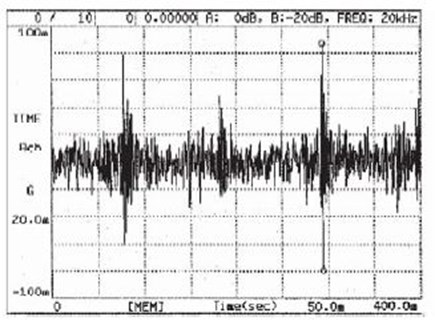

多年来,人们一直试图将传统的振动监测技术应用到往复机中,而撞击监测正是在这种挫折中诞生的。振动信号和撞击信号之间有显著的区别。振动信号被认为是稳态或“周期性”的,可以应用传统的测量和分析技术。撞击信号是“非周期性的”,因此传统的测量和分析技术无法使用。下面的时间波形显示了一个撞击信号的例子。

撞击信号具有高振幅、短持续时间的事件,偶尔会由于松动而出现。为了检测这些事件,必须使用峰值g(加速度)进行测量。

撞击传感器垂直于活塞杆的运动方向安装(如果我们想测量振动,我们不会将传感器放在那个方向)。它通常安装在十字头或中间体的顶部,这样就不会妨碍日常工作或检查。这种测量利用了机械的能量传递,松动引起的撞击通过机械壳体进行传递。

最近,许多用户在使用柴油发动机作为引擎的压缩燃气压缩机的撞击监测来测量机械松动和爆震方面获得了越来越多的经验。

变送器测量

虽然通过测量峰值g来检测机械松动是一种有效的技术,但仅靠它是不够的。为了提高测量的可靠性,开发了一种对冲击事件进行定性的技术。这避免了恼人的警报。测量是用专门为这种应用设计的特殊检测电路进行的。测量的先决条件是基于振幅和事件是单一事件还是重复事件。在检测到并满足阈值等级要求后,将在一个时间“窗口”内对事件进行计数。时间窗口或复位时间是根据运行速度设置的。

变送器根据在时间窗口内发生的已存储的事件数设置输出电流。Metrix称之为测量 “冲击严重程度”。输出为4mA表示在时间窗口内没有超过阈值等级的事件发生。输出6mA表示2个事件,8mA表示4个事件,以此类推,最多输出20mA可输出16个事件。PLC或其他记录仪器根据冲击的严重程度确定报警和跳车动作。

用户经验

撞击变送器的用户已经经历了许多“节省”。新压缩机在磨合期会出现松动现象。撞击变送器对这种情况发出警告,允许在松动变成损坏之前毫不犹豫地采取纠正措施。令人惊讶的是杆螺母经常松动。这种情况一旦发现很容易补救。

一个引擎驱动的压缩机在一个天然气压缩机站上,一个用户发现了一个弯曲的活塞杆在活塞压缩大型燃气中点燃。

另一种撞击测量响应的情况是由于动力缸套松动引起的。发现压缩机气缸上的衬 套转动并部分堵塞了吸入和排出口的开口。

在一个大型压缩机综合体中,一台中型高速压缩机的撞击变送器对一个即将发生的故障发出预警。发现是曲轴断裂。这种早期预警避免了对设备的重大损害。

液体进入压缩机气缸将引起撞击变送器响应。当这种情况发生时,冲击的严重程度会上升,但在液体通过后又会下降。操作人员很快就会认识到这种情况,并要求维修人员提供帮助。大多数活塞断裂是由反复的液体携带引起的。

撞击毫无疑问是一个有益的衡量标准。回路供电变送器易于用户安装。 IT6810 系列冲击传感器很适合提供4-20 mA输出的控制系统,以监测气缸内的松动情况。新型 5580/SW5580 智能信号调节器也可用于撞击测量。使用双通道功能,可以同时监控加速度和对十字头的撞击。

总之,对往复式压缩机实施撞击监测有很多好处,从早期故障检测到优化维护计划和增强安全性。通过投资这种主动的设备监控方案,我们可以使您们的运营减少停机时间,提高资产的效率和寿命。