用冲击传感器和变送器防止往复机器损坏

一种用于油气中央处理平台蒸汽回收装置的往复式压缩机

这里有一个新的老方法来保护你的往复式机械避免灾难性故障和减少维修成本:冲击传感器和变送器。往复式机械是独特的,不遵循我们用于旋转机械状态监测的通常规则。冲击传感器或变送器采用创新的方法,并利用往复式机器的故障模式,保护机器,节省金钱和提高声誉。

从工业时代开始,熟练的机械师就通过倾听来判断机器的状况。常用的工具包括钢棒、螺丝刀,有时还会使用听诊器。“孩子,让她跟你说。”这句话不止一个学徒在一位睿智的老机械师的指导下听到过。

任何仔细听过机器操作的人都能辨认出许多特征。旋转的机器发出稳定的嗡嗡声,其音调通常由轴的旋转频率决定。音调可能是纯净的,在一个单一的频率下,或包含类似于任何乐器的泛音。它可以被调制,由于与另一个组件或机器的相互作用而改变强度。空化泵产生一种不规则的尖锐的气泡声,因为这正是泵内部发生的事情。所有这些特征在旋转机械状态下都有众所周知的诊断解释。

传统的振动分析主要集中在旋转设备产生的稳定音调上。在某些情况下,还增加了特殊的调整以识别冲击类型事件,例如滚动轴承上的缺陷产生的听不见和听不见的咔哒声。虽然这些短暂的咔哒声和撞击对人耳来说可能相当清晰,但它们通常不构成振动传感器感知的整体信号中总能量的重要部分。因此,虽然这些特征可以通过我们非凡的处理能力被人类听到和看到,但它们不会出现在振动监测器上显示的常规检测水平上。这是传统的振动监测作为识别往复式机械状态的手段的主要局限性。这和你在一场摇滚音乐会中试图与坐在你旁边的人交谈时遇到的问题是一样的——他们的这种谈话只占整体声音等级中的很小一部分。

往复式机械的部件可以比作许多人在一个嘈杂的房间里交谈。当曲轴一圈又一圈地转动时,连杆在每一次冲程中都在来回往复。音调可能存在;然而,它们通常不是主要的状态特征。组件移动产生各种吱吱声,滴答声,敲击声和其他各种周期性冲击类型的声音。 间隙咔哒一声,希望不会砰的一声,因为力量反转了方向。阀门的开启和关闭会有嗖嗖的声音,以及通过打开的阀门的流动噪音。异常的例子证明部件松动和气缸带液会产生撞击或者瞬时的尖峰信号,间隙闭合和打开时的咔嚓声(通常可以视觉上观察到气泡或油滴),以及关闭阀门时发出的嘶嘶声和垫圈泄漏的尖叫声。所有这些都在往复式机器运转中瞬间发生。

从这个简化的描述中,我们可以看到,就振动和声音而言,往复式机械是一种完全不同的设备,与旋转机械相比要复杂得多。由于这个原因,传统的振动监测和分析技术,在旋转机器上非常成功,但在往复式机器上却不太奏效。在声音或振动信号中有太多的宽带噪声和瞬态活动,无法准确识别单个组件试图表达的内容。如果为了识别微小的变化而将振动系统设置为高灵敏度,则可能会出现误跳车。如果灵敏度设置过低,被监测的机器可能会遭受严重的损坏,而不会从振动监测系统跳车。

一个“去过那里,听说过”的聪明人想知道,往复机器产生的声音和振动所具有的瞬变特征能否有效地用于一种新的探测形式。与其关注稳态音调,为什么不建立一种监测策略,对往复机器特有的反转产生的影响非常敏感?让机器为你工作,而不是与你作对。由于螺栓松动和间隙松动,阀门泄漏以及往复式机械中许多由撞击类型事件引起的常见问题,为什么不使用此信息?如果被忽视,由撞击引起的状况只会变得更糟。

随着思维过程的发展,正常情况下的往复式机器应该具有某种程度和模式的撞击似乎是合乎逻辑的。任何偏差,如螺栓或安装松动和内部泄漏,都应产生可测量的模式变化(在给定时间段内的冲击幅度和次数)。这一理论经过了测试,就像许多东西一样,它只是一种新方法,可以让老派的大师级机械师依赖于它,它在实践中非常有效。

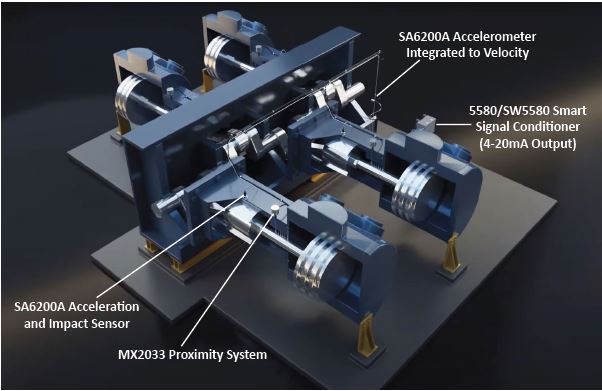

图1: Metrix往复式压缩机监测变送器套件

南加州的一家天然气厂有5台5500马力的V-16发动机驱动的压缩机。所有人都配备了传统的振动监测器。大约一年前,其中一台机组发生了灾难性的拉杆事故,振动监测系统没有关闭发动机——即使断裂的活塞杆已经穿过了曲轴箱!这场灾难是压垮振动监测系统的最后一根稻草,该系统过去曾发出过虚假警报和跳闸,现在在真正发生故障时却无法运行。

意识到振动监测器不可靠的情况无法继续下去,该公司开始寻找更好的设备,以防止再次发生昂贵的事故。搜索的结果是,他们安装了撞击变送器,并开始了一项广泛的测试计划。测试程序有两个目标: 确定最佳的传感器组态,并将其性能与振动监测系统进行比较。

将冲击变送器安装到位并连接到PLC的模拟输入通道后,将冲击传感器通过螺栓固定在曲轴箱上,对系统进行了测试。撞击系统立即做出反应。拔去插头线以引起失火。发动机过载约115%;撞击变送器对这两种情况都没有反应。由于故意增加气门冲击,冲击变送器只在进气门上跳闸。

测试后得出的结论是,与传统的振动监测相比,冲击系统提供了显著改善的保护。幽灵般的警报和跳车已不复存在,在一个案例中,他们发现了一个弯曲的活塞杆,这是在撞击变送器发出警告后发生的。

Metrix已将冲击变送器功能扩展到5580智能信号调节器和SW5580智能开关。这些装置利用了在往复式机械中发现的小咔哒声和最终撞击。我们在这些设备上使用的技术和我们在创新的撞击发射器上使用的技术是一样的。使用5580/SW5580软件的撞击监测功能,可以设置阈值等级和复位时间事件,使用SA6200A加速度计捕获撞击事件。

在另一项应用中,一家天然气厂特别关注坏掉的阀门保护器。在过去,保持器已经损坏,使阀门接触了活塞,在不到5秒时间内发生严重损坏事故。使用加速度计传感器和5580信号调节器或SW5580监视器,或Metrix IT6810冲击变送器,可显著增加对这种类型的保持器故障的保护。当磨损增加螺栓应力直至断裂时,这些系统有助于减少对连杆失效的担忧。这些撞击系统将在失效前识别出这种类型的磨损和螺栓应力的增加。

南加州的另一家大型天然气厂也经历了类似的事件。在对大型一体式气体压缩机上的涡轮增压器进行了阀门和动力活塞部件的精简后,结论是明确的。肯定有比传统的振动监测器更好的方法来保护这些昂贵的机器。经过广泛的测试程序,撞击变送器被安装在大约15台高达6000马力的气体压缩机上作为主要保护。

就像经常发生的情况一样,仅仅是安装更好的保护装置,似乎就把撞击系统设计要避免的阀门和活塞故障吓跑了。然而,一个主要的挽救和一些次要的挽救已经证明了撞击保护方法的有效性。主要的拯救发生在撞击引发的警告导致发现曲轴开裂时。任何见过的人都知道,曲轴故障的结果是非常不令人愉快,便宜或容易修复!除了这一重大节省之外,该工厂还经历了许多情况,其中撞击变送器警告螺栓松动,包括活塞杆螺母,在发生任何损坏之前有足够的时间采取纠正措施。

图2: IT6810冲击变送器安装在十字头上

德克萨斯州的一家工厂在电动二氧化碳压缩机上安装了近100个撞击变送器。该设施由30台往复式压缩机组成,总功率为15.4万马力,大小从8000马力到2250马力不等。在所有情况下,撞击变送器都安装在十字头导轨的顶部。其中一些机器已经有50多年的历史了,撞击变送器已经防止了潜在的重大故障。在一些相对较新的机器上,垫片和螺栓在初始操作期间松弛。撞击变送器捕捉到这种情况有足够的时间在任何损坏发生之前修复它。在一个案例中,撞击发射机显示了一个无法识别的问题。检查了间隙,没有任何外部松动迹象,如气泡或漏油。每个人都得出了一致的结论——一定是仪器的问题。另一个撞击变送器产生了完全相同的结果。最后,经过多次排查,发现两个1 1/8螺柱扭矩不正确。当螺柱被扭到合适的值时,撞击变送器恢复正常——这是撞击监测技术灵敏度的一个重要指标。

通过利用双通道的5580和/或SW5580,可以利用安装在十字头上的加速度计来测量通道1上的加速度和通道2上的撞击。这种双路径功能提供了一种舒适的测量,即加速度计在没有撞击事件的情况下仍在工作。

那么,撞击传感器是如何发挥其魔力的呢?如前所述,撞击变送器以及加速度传感器连接到5580/SW5580组态成测量撞击,设计用于对高振幅的灵敏度,短时间瞬态尖峰,这是往复式机械中发现的大多数潜在问题的特征。这些尖峰通常并不代表稳态振动信号中总能量的重要部分。它们在用于监测旋转机械的传统信号处理中丢失了。在冲击变送器或连接到组态用于撞击的5580/SW5580的加速度计中,特殊的峰值检测电路在指定的时间长度内捕获并计数超过阈值的冲击事件。实践证明,这种计数方法是非常可靠的。冲击事件出现并消失的瞬态条件与冲击事件出现并停留的机械缺陷是有区别的。

图3: Metrix往复式压缩机监测传感器套件

(电压输入:动态信号和4-20mA输出)

由于撞击变送器或加速度计专注于识别诸如松动、裂缝和泄漏等情况,因此通常安装在十字头或垂直于活塞杆运动的间隔片上。变送器产生4-20 mA输出,相当于在预设时间窗口内高于可调阈值水平的冲击事件数量。在这种配置中,IT6810变送器或组态为撞击的5580/SW5580是对大多数往复式机器上存在的控制和监控系统的非常具有成本效益的补充。

如果您负责往复机械,并且您正在寻找一种全新的且经过彻底验证过的保护手段,我们的撞击套件产品是一个不错的选择。它们有效地利用往复式机械固有的动态特性,在出现诸如螺栓松动、零件开裂、阀门断裂、支撑环或此类机械特有的环问题等缺陷时发出警告并跳闸。我们的撞击监测产品具有往复特性,而不是对抗它们,为您提供信心,您的机器不会在无人看管和不被注意的情况下发生故障。